技術コラム

Column

2025.05.23

ワイヤー放電加工とは~仕組み、種類、注意点等~【現場が解説】

●ワイヤー放電加工、知ってはいるけど仕組みまではよくわからない…

●そもそもなぜ切削や研削加工ではなくワイヤー放電加工をするのだろう…

このような疑問をお持ちの方もいらっしゃるのではないでしょうか。

本コラムではワイヤー放電加工の加工方法について解説するのはもちろん、ワイヤー放電加工機の仕組みやメリット・デメリット、加工液の違いによる精度の違いなどをご紹介します。

併せて、精密プレス金型製作においてワイヤー放電加工がどのような役割を果たしているのかについても触れながら解説します。ぜひ最後までご覧ください。

目次

Toggle1.ワイヤー放電加工とは

ワイヤー放電加工とは、ワイヤー線に電流を流して「糸のこ」のように加工物を溶融させながら切断する加工方法です。電気を通す材質であれば超硬などの硬い材質でも加工することができます。

高精度な加工(公差±2㎛程度)が可能で、精密プレス金型の製作には欠かせない加工機です。形状や板厚にもよりますが、±1㎛の加工も行うことがあります。

2.ワイヤー放電加工の仕組み

ワイヤー放電加工の仕組みを ①ワイヤー ②加工液 に焦点を当ててご紹介します。

①ワイヤー

動画をご覧いただくとうっすらと白い線が見えるかと思います。これがワイヤーです。このワイヤーに電流を流し、被加工材との間にアーク放電という現象を繰り返し発生させて材料を切断します。

放電を続けるワイヤーを、切断したい形状に沿って移動させることで被加工料に直接触れることなく加工していきます。その際、新しいワイヤー線を供給しながら移動します。これは電流を流して加工することでワイヤー線自体も溶けてしまうので、常に新しいワイヤー線を供給し続けながら加工する必要があるためです。

②加工液

ワイヤー放電加工機は加工液の種類によって「水切ワイヤー放電加工機」、「油切ワイヤー放電加工機」に大別されます。基本的な加工液としての役割は同じですが、ここでは水切ワイヤー加工についてご紹介します。(両者の違いについては「4.ワイヤー放電加工の種類と特徴」で詳しくご紹介します。)

ワイヤー放電加工時にはワイヤーに電流を流すため6000~7000℃程度の熱が発生すると言われています。熱による材料の膨張・変形やワイヤーの断線を防ぐために、加工中は加工槽に水が張ってあり、冷却装置によって水温を一定に保っています。

加工槽内の水は水道から直接入れてしまうと不純物が含まれるため通電せず、加工できません。そこでイオン交換樹脂を用いて純水にすることで絶縁性を高めて加工を可能にしています。一度入れた水はフィルターを通してスラッジ(加工くず)を除去し、イオン交換樹脂を用いて純粋にする工程を循環することにより再利用しています。動画の加工槽内の水はスラッジ(加工くず)で濁って見えますがこれもフィルターを通して除去します。

3.ワイヤー放電加工のメリット

ワイヤー放電加工の仕組みについてご理解いただけたでしょうか。

次に、ワイヤー放電加工のメリットをご紹介します。

メリット① 複雑な形状の加工ができる

切削加工や研削加工では加工できる形状が限られます。ワイヤー放電加工であれば複雑な形状も難なく加工できます。

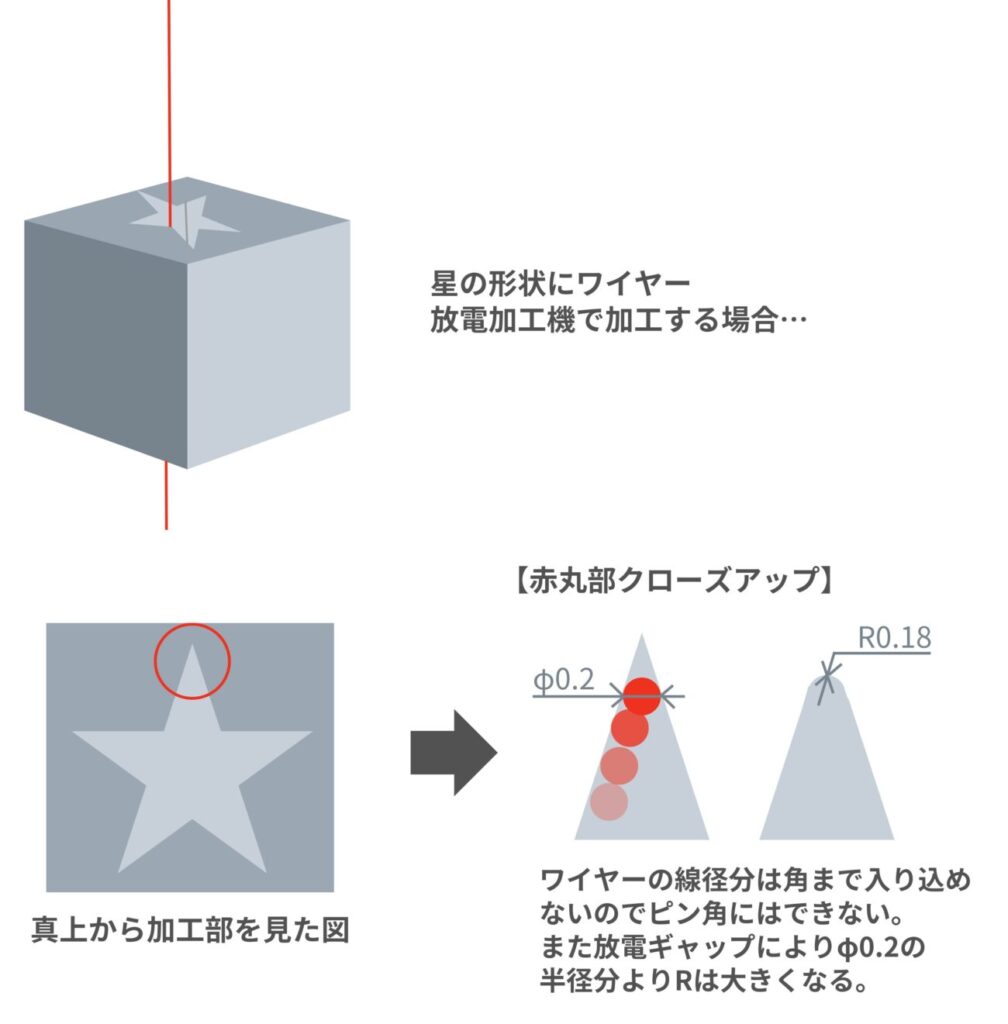

ただし角部にはワイヤー線径程度の角Rがついてしまいます。特に放電ギャップによりワイヤー線径分よりもRが若干大きくなる点には注意が必要です。

メリット② 高精度な加工が可能

ワイヤー放電加工ではミクロン単位での加工が可能です。精度が求められる箇所については一度ワイヤーで切断して終わりではなく、何度も同じ箇所をワイヤーが回ることで高精度に仕上げていきます。特に精密プレス金型においてダイ入れ子の切り刃となる部分や、主要プレートの角穴はワイヤー放電加工で高精度に仕上げる必要があります。

メリット③ 非接触加工のため材料への負担が少ない

1. 2.でも述べた通り、ワイヤー放電加工はワイヤー線と被加工材の間にアーク放電を発生させることにより、被加工材を溶かす加工方法です。切削加工や研削加工とは異なり、被加工材に直接ワイヤー線が触れることはありません。そのため被加工材への負担が少ないと言われています。

4.ワイヤー放電加工のデメリット

ワイヤー放電加工では次のようなデメリットが考えられます。

デメリット① 貫通形状の加工しかできない

ワイヤー放電加工を行うためにはワイヤーを被加工材に貫通させて、ワイヤーを加工したい形状に沿って移動させる必要があります。そのため底付きの加工はできません。底付きの加工を放電加工で行う場合には「型彫り放電加工機」を用います。

デメリット② 切削加工に比べて加工速度が遅い

切削加工よりも高精度な加工が可能ですが、加工時間はワイヤー放電加工の方が多くかかってしまい、それに伴い価格も上昇します。本当に必要な箇所だけワイヤー放電加工にすることで価格と品質の両立を目指します。

また限界はありますが、ワイヤー放電加工では何回も同じ箇所をカットすればするほど精度や面粗度が上がります。1回切断するだけで(1stカット)の精度でよいのか、何度も同じ箇所をカットする必要があるのかによっても品質、加工速度(=価格)が異なります。例えば、摺動部となる部品を1stカットのみで加工した場合、面が粗く、摩耗スピードが早くなる場合もあります。

デメリット③ 通電しない被加工材は加工不可

ワイヤー放電加工は電気を通し、溶かして加工します。

そのためプラスチックやゴムなどの通電しない材料(絶縁体)を加工することはできません。

5.ワイヤー放電加工機の種類と特徴

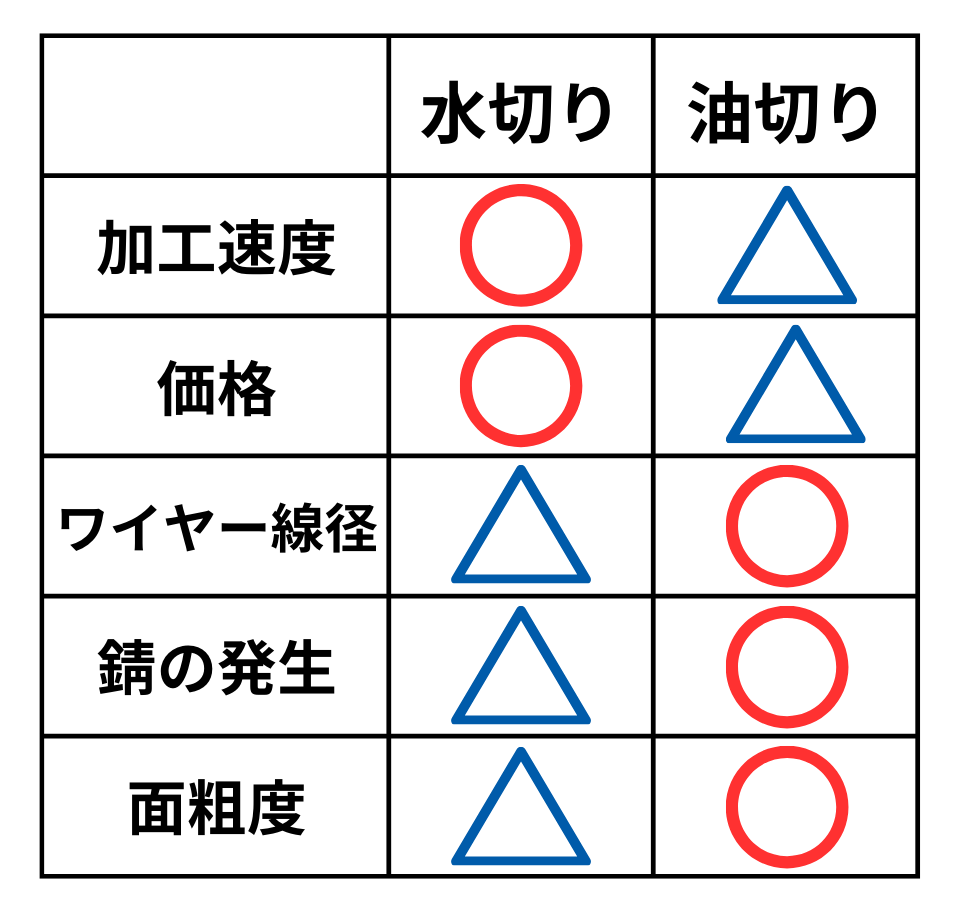

ワイヤー放電加工機には水切ワイヤー加工機と油切ワイヤー加工機の2種類あります。水、油は加工液の種類を指しています。つまり水切ワイヤー加工機は加工槽内が水で満たされており、油切ワイヤー加工機は油で満たされているということです。

加工液が違うだけですが加工面で大きく異なる部分があります。一体どのような違いがあるのでしょうか。以下では比較要素ごとに特徴やメリット・デメリットをご紹介します。

①加工速度

加工速度は水の方が油よりも早いです。

理由としては、油よりも水の方が粘性は低いため、スラッジの排出性が優れている点が挙げられます。スラッジの排出性がよくなると安定して放電加工を連続して続けることができるため、結果として全体的な速度の向上にもつながります。

加工液が油の場合、加工時間は水の3倍近くかかる場合もあります。

②価格

ワイヤー放電加工をした部品の価格は水の方が油よりも安くなります。

これは①で述べた通り水は油の1/3の時間で加工が可能なためです。

③ワイヤー線径

放電ギャップは油の方が小さいことから、直径0.05㎜以下の細いワイヤー線径を取り扱う場合は油の方が水よりも優れていると言われています。ただし条件や形状、板厚などの条件によっては水でも0.05㎜以下のワイヤー線径を取り扱える場合があります。

④錆の発生

加工液が油の場合錆は全く発生しませんが、水の場合は長時間加工液中につけておくと錆が発生します。材質にもよりますが、2~3日つけておくと発生することがあります。

⑤面粗度

加工精度は水よりも油の方が優れていると言えます。これは放電ギャップに起因するものです。油の方が抵抗は少なく、放電ギャップも小さく抑えられるので安定した加工が可能で、よりきれいな面に仕上げることができます。ただし、水の場合も仕上げのワイヤーカット回数を増やすなどしてある程度までは面粗度を上げることが可能です。

このようなメリット・デメリットを踏まえて必要な加工精度に適したワイヤー放電加工機を選択することが大切です。

6.南雲製作所のワイヤー放電加工機をご紹介

南雲製作所でも水切・油切ワイヤー加工機を保有しています。

それぞれ1台ずつピックアップしてご紹介します。

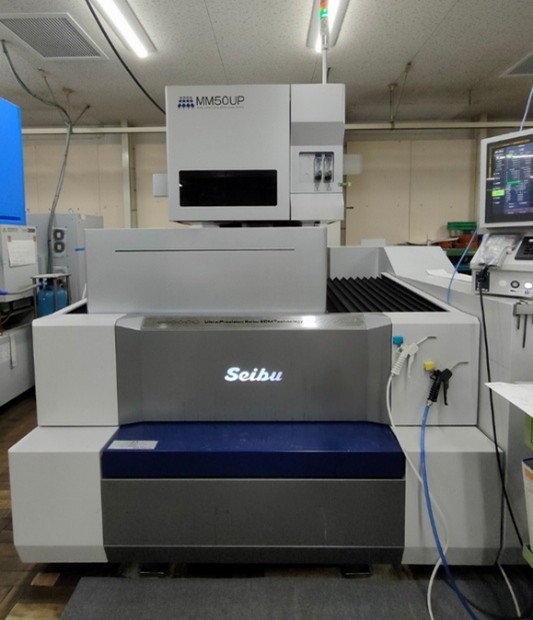

①水切りワイヤー放電加工機

メーカー :西部電機

型番 :MM50UP

テーブルサイズ:x500 y400 z310

●±2㎛の加工が可能です。(形状によっては±3㎛以上の公差設定となる場合もあります。)

②油切りワイヤー放電加工機

メーカー :ソディック

型番 :AP250L-TYPEⅡ

最大加工範囲:x250 y150

●南雲製作所で保有している油切ワイヤー放電加工機は加工槽が小さいため、手のひらサイズのもの(入れ子など)を加工するのに適しています。

南雲製作所では±2㎛の高精度パンチを加工することが多いです。

7.高精度なプレート加工なら南雲製作所!

南雲製作所では精密プレス金型を製作するための設備を一通り保有しております。金型一式でのご依頼はもちろん、部品単体でのご注文も承っております。特にワイヤー放電加工機やジグ研削を用いた高精度プレート加工は得意としています。

●金型を図面通りに作っているのに製品バリが発生する…

●パンチ・ダイの寿命が短い…

●組み立て調整に時間がかかる…

このようなお悩み、もしかしたらプレートの精度を向上させることで解決できるかもしれません。お困りの方はお気軽にお問い合わせください。

この記事を書いた人

営業部 山﨑

2001年 南雲製作所入社。8年間の設備設計を経て、その後営業として活動。15年以上の営業歴の中で様々な課題を抱えるお客様をご担当させていただく。2023年から南雲製作所公式サイト上で「技術コラム」やダウンロードコンテンツを発信している。

MOLD SHOP TECHNICAL CENTER.COM

金型屋テクニカルセンター.com

コラムコンテンツや実際の事例、お客様の声を掲載しています。

金型用語集

金型用語集