技術コラム

Column

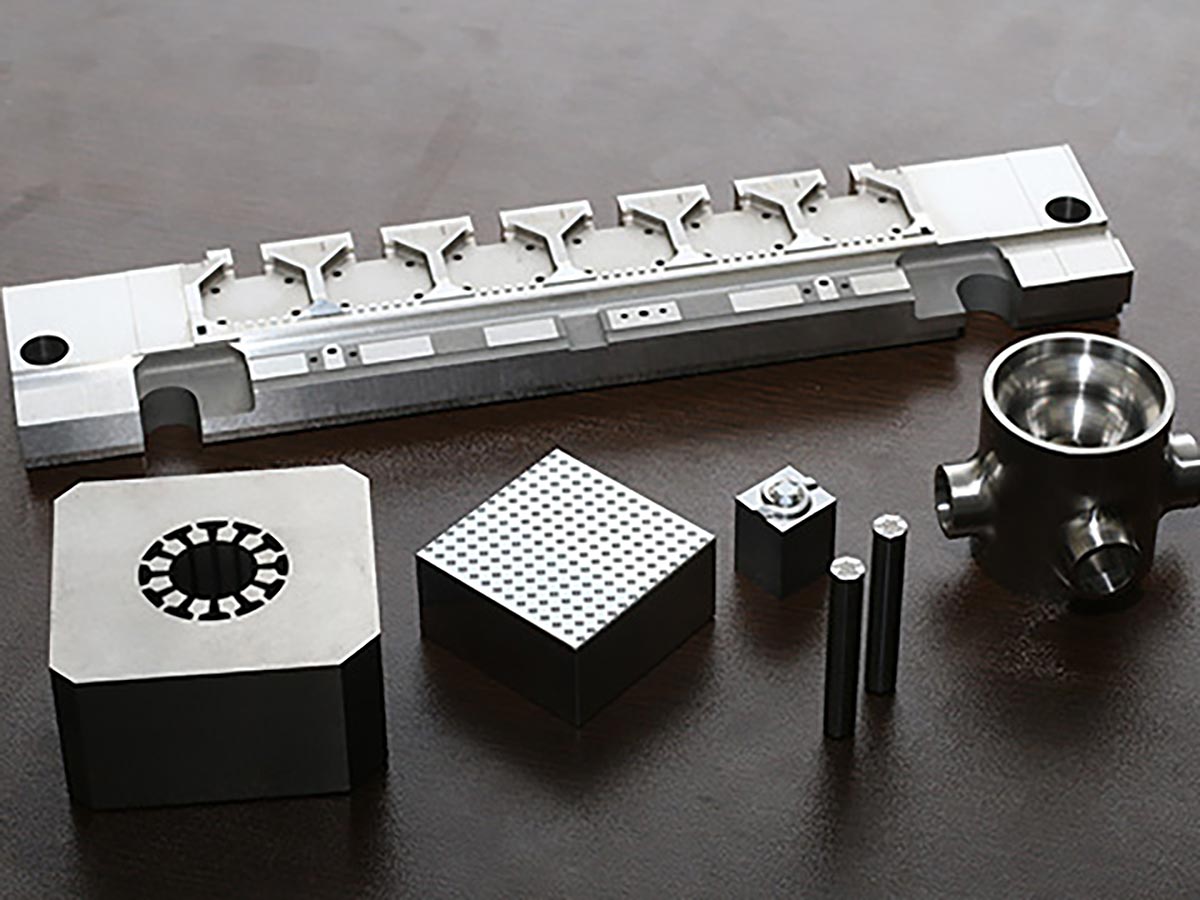

2023年12月28日【課題解決事例】再現性UPで金型立ち上げ工数3分の1に⁉

今回は「入れ子交換時の再現性」についてのお悩みです。

ある精密部品メーカー様から薄物の打ち抜き用金型の入れ子交換をした際に角穴が拡大してしまい、再現性が出ないと伺いました。精度を担保するためには微妙なシム調整をしなければなりません。シムによるクリアランスの調整は非常に時間がかかり、難しい作業です。とはいえ金型パーツは消耗品だからどこの工場でもそんなものだ、と思っていらっしゃいました。しかし、調整に3日間要しているのが実態で、そこが工場の生産性における1つのボトルネックでした。

本事例では当社でいかにしてそのボトルネックを解消したのかご紹介いたします。

目次

- ご依頼前の加工状況

- 南雲製作所での解決策

- 対策の効果

- 再現性UPで生産性も向上!

1.ご依頼前の加工状況

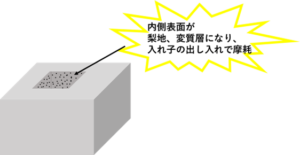

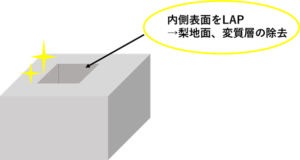

入子調整の際にネックになっていたのはプレートにワイヤー放電加工した角穴でした。ワイヤー加工したままなので、加工面は変質層となり、また表面は梨地になっているため、入れ子の出し入れにより摩耗しやすい状況でした。

入れ子交換時にはシムによる微調整が必要ですが、角穴の摩耗によりその調整に大幅な時間がかかっていました。

2.南雲製作所での解決策

放電加工は加工した面が変質層や梨地面になったり、超硬の場合はマイクロクラック(ヒビ)が発生したりと不安定になります。その面は脆く、摩耗しやすくなります。そのため入れ子の出し入れで形状が崩れてしまうのです。そこでLAP(磨き作業)をして脆い面をあらかじめ取り除くことで、入れ子交換時の摩耗による形状崩れを少なくすることができるのです。

3.対策の効果

当社の金型をご使用いただいたことにより、これまで部品交換後の金型立ち上げに3日かかっていたものが1日に大幅削減できました。また、抜き差しによる摩耗が起こりづらいので金型の長寿命化も実現しました。このようにメンテナンス時間が大幅短縮され、工場の生産性を大きく向上させることができました。

4.再現性UPで生産性も向上!

いかがだったでしょうか。

ワイヤー後に精密LAPをすることで変質層や梨地面を取り除き、摩耗が少なく再現性の高い金型を製作することができます。

入れ子交換時間を削減したい!といったお悩みをお持ちの方

はお気軽に南雲製作所へご相談ください。

技術コラム一覧へ