技術コラム

Column

2024年1月5日【課題解決事例】ピナクル型からプレス型へ工法転換→コスト削減!

今回は繊維材の打ち抜き加工について、ピナクル刃金型を用いた加工からプレス金型を用いた加工へ工法転換した事例をご紹介します。

ピナクル刃金型からプレス金型に工法転換するメリットとは何なのか、また、どのようにして工法転換を実現したのか、今回はこのようなところに焦点を当てています。

工法転換をお考えの方はぜひ最後までご覧ください。

目次

-

ピナクル刃金型型とプレス金型の違い

-

ピナクル刃金型、プレス金型のメリット・デメリット

-

工法転換における課題

-

南雲製作所での解決策

-

工法転換で大幅コスト削減!

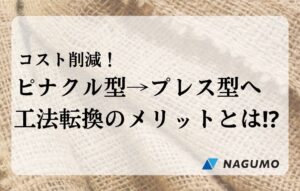

1.ピナクル刃金型とプレス金型の違い

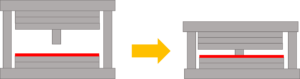

ピナクル刃金型とは一般的にV形状の突起をつけることから、不要な部分(切り刃となる部分以外)を除去することで切り刃を作ります。そしてその刃を加工材に押し当てることにより目的の形状に分離切断できます。

一方プレス金型は、切削加工や研削加工によりパンチ・ダイを製作、それらを金型として組み上げることによって打抜き加工が可能になります。

2.ピナクル刃金型、プレス金型のメリット・デメリット

ここでは両者にどのようなメリット・デメリットがあるのか工法ごとにご紹介します。

〈ピナクル型〉

メリット

・プレス金型に比べて初期費用が抑えられる。

デメリット

・プレス金型に比べて切り刃摩耗が早く、取替によるランニングコストがかかる

・ストリッパプレートがなく、プレス型に比べて精度が出せない。製品精度目安としては±0.02㎜程度。

・ピナクルダイには抜き落すための穴が開いていないため、加工後に毎回製品をピックアップする必要がある。

〈プレス型〉

メリット

・ピナクル刃金型に比べて切り刃寿命が長いため、ランニングコストが抑えられ、切り刃交換にかかる現場の負担も減らせる

・ストリッパプレートで材料を押さえて加工するため、ピナクル刃金型に比べて高精度な加工が可能。目安としては製品精度±0.005㎜~±0.01㎜程度。

・抜き落すことができるため、ピックアップの手間がない。

デメリット

・ピナクル刃金型に比べて初期費用がかかる。

上記のようなメリット・デメリットから、さほど数が出ない場合や切断精度が必要ない場合にはピナクル刃金型、大量に生産する場合、また高精度な加工が必要な場合や場合にはプレス金型を用いることで多くのメリットを享受できると考えられます。

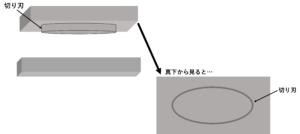

3.工法転換における課題

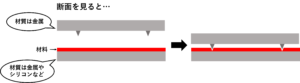

相談を頂いた繊維メーカー様では打抜き数量が多いことからピナクル刃金型からプレス金型への工法転換を考えていました。しかし、プレス加工だとプレス時に材料が金型に引き込まれてしまい、切断できませんでした。

4.南雲製作所での解決策

プレス加工にすると切断ができなくなってしまっていた原因は、パンチとダイの隙間であるクリアランスの設定にありました。従来のクリアランスでは切断ができず、プレス加工するためには超高精度な金型でかなりシビアなクリアランスが求められました。

クリアランスについてはこちらの記事もチェック!

そこで、当社の加工技術により、0.003㎜以下の極小クリアランスを実現しました。これにより、材料の引き込みを小さく抑えることができ、切断力が向上しました。

5.工法転換で大幅コスト削減!

最後までご覧いただきありがとうございます。

工法転換により、費用面・工数面で大きくコストダウンが図れる場合があります。

◎業界の常識でトムソン刃金型やピナクル刃金型を用いていたけどもしかしたら、プレス金型に変えた方がメリットあるかも…

◎自分の会社は実際工法転換でどれくらいコストダウンできるんだろう?

このようにお考えの方はまず1度当社にご相談ください。

技術コラム一覧へ